摘要:本文主要介绍了S7-400系列PLC在太原钢铁有限公司热连轧厂步进式加热炉中的应用。通过新旧系统的比较,突出了新系统优点。对系统的网络结构、在调试中出现的问题及其解决方案也作了说明。针对项目实施的特点,在编程方面采取的解决方案在本文中也作了一定的介绍。

一、 项目简介

1. 项目实施地及行业背景

本项目的使用方为太原钢铁有限公司热连轧厂,太原钢铁有限公司位于山西省太原市尖草坪区,是我国最大的特种钢生产基地,其主营的不锈钢、硅钢等产品的市场占有率目前在国内居于领先地位。

2. 项目简要工艺

本项目应用于太钢热连轧步进式加热炉。项目实施后,实现了传动控制、燃烧控制的全自动化操作。传动控制的功能是:实现机械电气设备的自动化操作、包括装出料辊道、装出钢设备、步进机械等。燃烧控制的功能是:实现温度的精确控制、改善了炉膛气氛、温度场的分布。达到了从温度、流量、压力控制的整体系统的稳定,适应了太钢生产节奏快、钢种多、加热制度复杂的要求。

3. 新旧系统的对比,及项目中使用的西门子自动化产品的型号、数量、类型、控制对象。

旧项目使用西屋(WESTHOUSE)公司的WDPF控制系统,此系统分为DPU及MAC两部分,其中DPU用于加热炉的燃烧控制、MAC系统用

于加热炉的机械电气设备的控制。旧项目控制系统使用近十年之久,由于硬件老化、软件升级困难,使得故障率增加,影响了生产的正常运行。随着近几年加热理论的不断发展、新的燃烧技术已经大规模地应用,生产全自动化操作理念已日益深入人心。由于受到旧有系统在硬件、软件方面的限制,新的技术、理念无法实施。

本项目中,有三座加热炉属改造、一座新建。共使用了共9套S7-400型PLC。型号为:6ES7416-2XK02-0AB0。每座加热炉使用两套PLC分别作为传动控制、及燃烧控制,另有一套作为公用辅助设备的传动控制,取代原有的DPU及MAC系统。

本项目实施前,旧系统共用20面控制柜。项目实施后,在没有减少输入输出点的情况下,新系统只使用8面控制柜。新硬件的使用,使得控制的精度、及处理的速度有了进一步的提升。西门子软件开发系统的支持,也使得一些新技术实现成为现实。

4. 以下为已经投产的照片。其中图A中所示为正在将冷坯装入炉内的情形,图B中所示为正在将加热后的钢坯出炉时情形:

二、 控制系统构成

1. 在本项目中每座加热炉由于控制对象、实现功能的划分、各配置两套PLC分别用于传动控制、燃烧控制。每套PLC均由主机架部分与远程ET200分站组成。主机架均配置以太网卡与二级计算机及HMI服务器进行通讯。各传动PLC与公共PLC间有大量的信号进行交换,为了减少以太网的通讯负担,保证信号的实时性,所以各传动PLC与公共PLC采用MPI网络进行通讯。由于远程设备多、且有些远程设备在地理位置上比较集中,采用CPU通过PROFIBUS与远程ET200通讯的结构既能保证了系统整体快速响应,又能大大降低布线成本,是一个性价比极为合理的解决方案。

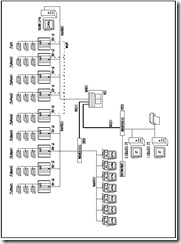

2. 以公共PLC的硬件配置图为例,其它的硬件配置不在此赘述:

公共PLC硬件配置图如图1:

图1

本项目的系统网络结构图如图2:

在本系统网络结构中,公共PLC及燃烧PLC与二级服务器的通讯能通过以太网进行,采用的协议类型为TCP/IP。公共PLC根据从二级服务器接收到电文再将其通过MPI网络分发给各传动PLC。这样做的目的是减少以太网的负荷,保证传动PLC与二级服务器通讯接口的统一性。燃烧系统各PLC单独与二级服务器通讯,单独接受来自二级服务器的电文。HMI系统采用SERVER/CLIENT构架,传动及燃烧PLC与HMI服务器单独通讯,各CLIENT再与HMI服务器单独通讯。这样做的目的同样也是减少网络的负荷,更能节省投资,减少在使用中的维护量。

图2

在实际生产中的监视画面如图3所示:

图3

3. 以上的硬件配置、网络结构是与使用方几经讨论形成的。保证了系统整体的快速响应、较少的网络负荷、投资的经济性,这是一个较优的配置方案。

三、 控制系统完成的功能

1. 对于步进式加热炉而言,步进机构的控制是其中的一个难点。它要求控制系统能够平稳实现钢坯在炉内的运输,避免对机械机构造成冲击。这就要求控制系统能够快速响应来自传感器的信号。由于现代工厂现场控制越来越复杂,这就使得PLC必须具备强大的逻辑及浮点计算能力、丰富的寻址方式、

完整的与上位机通讯的协议、完善的数学函数功能。只有这样的PLC才能够完成满足当前工厂控制对象的要求。本项目使用的西门子S7-400的416型PLC满足了这样了要求,在传动控制的使用中成功实现了步进机构的平稳、准确控制,坯料在辊道上的精确数据跟踪。在燃烧控制的使用中利用其强大的浮点计算能力及完善的数学函数功能成功实现了全自动化燃烧。利用SIEMENS 在 STEP7中现有的通讯模块实现了与公共PLC及燃烧PLC与二级计算机的TCP/IP通讯。

2. 项目实施中的难点及解决方案:

在短时间内实现新旧系统的更新,是本项目实施中面临的最大难点。在项目的准备前期,对新硬件系统进行了尽可能多的硬件测试、及软件模拟,对软件的在线调试作了充分的准备。在旧系统停用后的短期内,实现了硬件系统的快速替代布署。

在项目的实施中由于传动PLC之间采用MPI通讯,笔者在第一次项目实施中采用SIEMENS STEP7的程序库自带的程序块进行通讯。但在使用中发现利用程序块的方式并不稳定,每次在硬件配置后都会出现不明原因的中断。由于项目实施周期短,根本没有时间进行

原因的查找,故障诊断分析。由于西门子提供了全局变量的通讯方式,并且其硬件方式也是利用MPI网络。笔者抛弃第一种方案,最终采用全局变量进行传动PLC间的通讯。事实证明这种方案简单易行且相当可靠。全局变量的通讯方式更多依赖于硬件配置,不需单独编程,对于通讯的变量可直接引用,并且全局变量的硬件配置的下载可以在线进行,PLC不需重启。

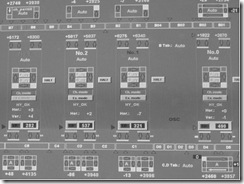

全局变量的配置的部分界面如图四所示:

图四

在项目投入生产时由于通讯数据量的增加,逐渐暴露了一些在通讯测试、设备调试中未出现的问题。PLC与二级服务器的通讯会经常发生PLC发送报文丢失的现象。经仔细阅读通讯文档,发现发送的通讯程序块并不能在一个CPU的扫描周期内完成,笔者著手修改了程序,报文丢失的现象大大改善。试运行一段时间后仍然有报文丢失的现象发生,不过发生的频率已经相当少。但由于生产要求通讯的绝对良好,笔者在仔细排查生产中的人为因素、程序与通讯文档的非一致性的干扰,最终认定其中的原因可能还在通讯块的特殊使用性上,其中的一些特性并未在文档中体现出来。笔者著手进行了通讯测试,发现发送通讯程序块不能在同一扫描周期内向同一端口发送两条以上电文,其中第一条后的电文都将丢失。笔者马上修改了程序,将发送的电文进行延时、排队处理,经修改后运行良好,彻底解决了与上位机的通讯问题。

3. 其中图五所示:上部为工艺管道,下部为脉冲燃嘴,是典型的工艺设备。图六为输送冷坯辊道组,是工业炉的主要设备之一。

图五

四、 项目运行

项目中的改造部分及新建部分从2005年10月份正常投入以来运行稳定,实现了在传动控制、燃烧控制的全自动化操作,尽量减少了设备操作对人的依赖,减轻了工人劳动强度。本项目大大降低了故障率,减少了解决故障的时间、保证了生产的连续、正常运行,已经取得良好的经济效益,受到了客户的好评。

五、 应用体会

本项目实施时间短,使用方要求在十二天时间内实现炉区控制系统达到正常生产状态,由于控制系统的带设备调试必须等到设备本体完毕后才能进行,事实上的控制系统调试时间只有数天之久。9套PLC系统调试完毕,在数天之内投入生产其难度可想而知。但由于西门子S7-400系列PLC强大的功能,其与其编程系统STEP7的结合,为自动化控制提供了完美的解决方案。在程序设计的过程中,笔者始终秉持结构化编程的理念,追求程序控制流程的线性化,即程序的静态书写结构与动态执行顺序的一致性。由于程序量极大,这种做法增加了程序的可读性,便于理解、调试、测试和排错。针对项目控制对象自身的特点,由于不同加热炉虽然有各个不同的细节特点,但其中的大部分控制对象控制特点类似。笔者对有共性的对象进行了抽象,封装。将对象在程序中做成单独的程序块,并在此程序块中使用只与其相关的独立的数据块。做到了在单一的CPU中,使其与外部的对象的通讯以接口的方式来进行。从而在本CPU中实现程序块的对象化,在不同的CPU中实现了程序的跨控制器平台的移植。实现了程序在结构上的独立性,提高了程序的复用性。幸运的是S7-400及其开发平台STEP7完全支持以上的操作。这一做法大大加快了软件开发的进程,降低了调试的难度。总之S7-400系列PLC及其软件开发环境向使用者提供了一个具备一流的硬件基础、界面友好、操作方便的自动化开发平台。用户应尽可能利用其强大的功能,为项目的顺利实施提供有力的保障。