“十二五”时期是全面建设创新型国家的关键时期,也是我国经济结构战略性调整的重要机遇期。制定《绿色制造科技发展“十二 五”专项规划》(以下简称《专项规划》),是全面贯彻落实《国家中长期科学和技术发展规划纲要(2006-2020 年) 》、《中华人民共和国国民经济和社会发展第十二个五年规划 》以及《国家“十二五”科学和技术发展规划》提出的重点任务,加快促进产业技术进步的重要措施, 也是加强自主创新工作的重要组成部分。

《专项规划》以“十二五”时期的需求为重点,兼顾我国中长期 制造业可持续发展的需求,明确突破绿色设计、节能减排工艺、绿 色回收资源化与再制造、绿色制造技术标准等关键共性技术,推动 技术、标准、产业协同发展。选择典型示范意义的行业或区域,开 展绿色制造技术、工艺装备和产品的推广应用,推动传统制造业绿 色化改造,发展资源节约和节能环保的战略性新兴产业,提高我国 制造企业竞争力。《专项规划》明确了组织实施发展绿色制造的指导思想和发展目标,确定了重点内容和实施方案,提出了保障措施 和技术路线图。《专项规划》是“十二五”时期开展绿色制造工作的 重要依据。

一、形势与需求

以“高投入、高消耗、高污染、低水平、低效益”为特征的经济 增长方式仍占我国经济发展的主导地位,其中制造业及其产品的能 耗约占全国能耗的2/3。高消耗将导致对资源的高依赖,将成为制约 中国制造业发展的瓶颈,也给国家的能源和资源安全带来严峻挑战。

绿色制造一种在保证产品的功能、质量、成本的前提下,综合 考虑环境影响和资源效率的现代制造模式, 通过开展技术创新及系 统优化,使产品在设计、制造、物流、使用、回收、拆解与再利用等 全生命周期过程中,对环境影响最小、资源能源利用率最高、人体 健康与社会危害最小,并使企业经济效益与社会效益协调优化。

《国家中长期科学和技术发展规划纲要(2006-2020年)》明 确提出“积极发展绿色制造,加快相关技术在材料与产品开发设计、 加工制造、销售服务及回收利用等产品全生命周期中的应用,形成 高效、节能、环保和可循环的新型制造工艺,使我国制造业资源消 耗、环境负荷水平进入国际先进行列”;《国民经济和社会发展第 十二个五年规划》提出建设资源节约型、环境友好型社会作为加快转变经济发展方式的重要着力点;《国家“十二五”科学和技术发展 规划》将“绿色制造”列为“高端装备制造业”领域六大科技产业化工 程之一,提出“重点发展先进绿色制造技术与产品,突破制造业绿 色产品设计、环保材料、节能环保工艺、绿色回收处理等关键技术。 开展绿色制造技术和绿色制造装备的推广应用和产业示范,培育装备再制造、绿色制造咨询与服务、绿色制造软件等新兴产业。”这

些都对我国发展绿色制造解决当前能源紧缺和环境污染的现状提 出迫切要求,为先进制造领域布局和实施绿色制造专项规划提供了 指导和依据。

(一)现状与形势 我国制造业资源消耗大、环境污染严重。我国是装备制造业增加值占全国GDP的1/4左右,产值居世界第一,但资源效率与国际 先进水平相比尚有较大差距,如单位产品能耗高出国际先进水平20-30%。有限的资源已难以支撑传统工业粗放型增长方式,这要 求装备制造业必须改变经济增长方式和发展模式,体现循环经济的 可持续发展理念,走一条科技含量高、经济效益好、资源消耗低、 环境污染少的新型工业化道路。

我国面临日益严峻贸易技术壁垒的挑战。在经济全球化的进程 中,技术性贸易壁垒(Technical Barriers to Trade,TBT)从早期的 安全、标志、性能等方面延伸到资源和能源节约、再生利用、保护 环境等领域。例如:欧盟相继制定了机床环境评价与能效检测标准 (ISO/TC39/WG12) 、非道路用柴油机排放标准 EU StageⅢA 及 ⅢB、家电产品有毒有害物质(ROHS)、回收(WEEE)、能效(EuP)等指令;日本制定了环境保护法规及相应的标准,以及美 国的电机、空调能效标准等,对我国机电产品出口贸易带来了严峻 的挑战。

世界主要经济体积极推进绿色计划,促进社会的可持续发展。

例如,美国政府提出了可持续制造促进计划( Sustainable Manufacturing Initiative,SMI),并出台了可持续制造度量标准。 欧盟第 7 框架计划设立了“未来工厂(The Factories of the Future)” 重大项目,开展新型生态工厂模型(New Eco-Factory Model)和绿 色产品研发是其中的重要内容。日本公布《绿色革命与社会变革》 的政策草案,提出至 2015 年将环境产业打造成日本重要的支柱产 业和经济增长核心驱动力量。绿色制造成为各国重振传统制造业、 培育和发展新兴产业的发力点。

全球消费市场绿色环保意识日益增强。绿色消费成了一种全球 性的现代消费浪潮。在欧盟和美国购买过绿色产品的消费者中,认 为绿色产品比普通产品质量要好的消费者分别占 41%和 43%。德 国大众汽车集团提出了“Think Blue Factory”的生产理念,其目标是 提高生产能效,同时显著减少排放、提高资源利用率。美国卡特彼 勒公司已在全球建立了 18 家再制造工厂。我国也开展了机电产品再制造试点工作。未来 10 年后,绝大多数产品将可回收、易拆卸, 部件或整机可翻新和循环利用,绿色产品可能成为世界商品市场的 主导。

(二)差距与不足

“九五”以来,科技部围绕绿色制造布署了相关研究方向和课 题。并在“十一五”期间组织实施了科技支撑计划“绿色制造关键技术与装备”重大项目,针对绿色制造关键共性技术开展研究并在汽车、机床、家电等行业开展了应用示范工作,进行了有益探索并积 累了初步经验。但总体而言,我国绿色制造的技术水平和应用与发 达国家相比,还存在很大差距,一些亟待解决的主要问题依然突出, 主要体现在:

1.机械装备及产品的绿色设计能力及其软件支持工具薄弱。 近几年国内汽车、工程机械、机床虽然在轻量化设计方面已经开展 了相关的研究,但在企业的具体应用比较少。以我国自主品牌汽车 为例,轿车的自质量比发达国家同类轿车平均重 8%~10%,商用 车平均重 10%~15%;载质量为 40 吨的牵引车,Volvo FE 的整备 质量为 7.69 吨,而我国同类车型整备质量为 9.95 吨,质量超过 20%, 差距更加明显。又如同等起重吨位的国产起重设备的总重量比德国 同类产品高出 40%以上。我国在汽车轻量化设计和研究工作刚刚 起步。

2.制造过程中的物耗、能耗和废弃物排放严重,机电产品制 造工艺与装备水平不高。制造业生产车间粉尘、油烟、水雾、噪声 及废弃物排放等对生产人员身体健康和自然环境危害严重。通用性 机电产品通常表现为设备效率低、物耗、材耗普遍偏高,在节能产 品开发和产品无害化方面差距很大。虽然在近几年在无模铸造、铸 型数控加工、近净型锻造工艺、三价铬热处理工艺、干式切削与低 温冷却润滑、废弃物排放及回收技术等方面取一定成果,并进行了推广应用,但在热加工工艺方面,单位产品综合能耗、物耗、污染物排放等指标比工业发达国家仍高出许多。

3.废旧家电、汽车、工程机械等产品和机械装备资源再利用 率较低、附加值低二次污染问题严重,难以满足日益快速增加的报 废处理和资源循环再利用需求。例如,欧盟、日本等对废旧汽车100%回收,美国回收 95%以上,并采用自动化装备进行处理和再 利用。对废旧电子产品的回收利用,很早就以法律形式规定生产商 必须回收。我国废旧机电产品的回收利用率较低,回收与利用工艺 与设备落后,再制造还处于起步阶段。

4.缺乏绿色制造技术规范、标准、法规体系,难以满足制造 业绿色制造发展和出口需求。绿色制造基础技术研究不够,基础数 据缺乏,标准制定时绿色属性指标难以定量。缺少统一的标准数据 及信息,使得绿色设计、绿色评价工作的开展受到制约。

(三)发展需求

我国要成为制造业强国,必须依靠科技创新,从源头上解决资源环境可持续发展的瓶颈间题,摆脱粗放式的增长方式,实现产业 结构调整和技术升级。绿色制造是一种社会经济效益显著的生产模 式。积极采用和发展绿色制造技术和产品,以产品的全生命周期为 主线,从源头开始采用可实现减量化的绿色设计、制造过程的绿色 工艺,使用过程的节能降耗、回收过程的绿色拆解、再利用环节的 再制造及资源再利用等相关技术与装备,在全球制造业低碳化竞争中赢得主动和优势。为推动我国绿色制造的发展,需在以下方面取得技术突破,以支撑产业的健康发展。

1.推进绿色设计和全生命周期评价方法研究与应用。产品绿 色设计是绿色制造的核心,是形成“从摇篮到再生”过程的基础。产 品全生命周期评价技术是实施绿色设计和绿色制造的重要工具,也 是实施绿色设计和制造的关键和共性基础技术。产品的设计费用仅 占产品全部成本的 5%-10%,却决定了产品生产周期 80%-90%的消 耗。将环境因素、节能减排和预防污染的措施纳入产品设计中,力 求产品对环境资源的影响最小。

2.改进制造工艺和实施清洁生产。一方面需要开发高效、节 能、环保和可循环的新工艺和新技术,如净成形工艺、切削加工优 化技术、干式切削技术等。另一方面需要提高制造过程中资源和能 源利用率、原材料转化率,减少废弃物和污染物的产生,实施清洁 生产,最大限度实现少废或无废生产。

3.推动传统设备节能化改造,研发节能减排产品及设备。推 进传统设备以节能降耗为重点的技术创新和改造,开发先进节能、 节材产品推广使用环保、节能新型设备。如采用高效电机、系统节 能技术造传统设备等。

4.开发废旧产品回收资源化与再制造技术,推进产业化。开 发废旧产品资源化与再处理技术,提高资源利用率,降低环境污染, 节约了自然资源。随着我国进入装备、汽车和家用电器报废的高峰期,将促进废旧产品资源化与再制造产业的形成。

5.加强绿色制造基础数据积累,建立绿色技术规范与标准体 系。引导、支撑和规范绿色制造技术的发展和应用,加速绿色制造 技术科技成果的转化和推广。

6.完善绿色制造的相关政策,加强基地和队伍建设。在科研 院所、大学和企业大力推广绿色工程教育,加速绿色设计、绿色工 艺和再制造等专门化人才的培养。积极推进以企业为主体、产学研 相结合的自主创新体系的建立。加快技术升级和产品换代,推进生 态工厂建设。发挥政府在政策导向、税收等方面的引导和支持作用。

二、发展思路与原则

(一)发展思路

按照科学发展观和建设创新型国家的要求,“十二五”期间以具有带动性、示范性的典型产品与行业为对象,以推动产业链整体解 决方案为主线,坚持“产品导向、重点突破、示范应用、产业提升” 的总体思路,重点突破绿色设计、绿色工艺、绿色回收资源化与再制造、绿色制造技术规范与标准等绿色制造关键共性技术,推动绿 色技术、标准、装备、产品服务和产业协同发展。选择典型示范意 义的行业或区域,开展绿色制造技术和绿色制造装备的推广应用, 推动制造业绿色化改造,培育和发展资源节约和节能环保的新兴产 业。加强科技引领和政策引导,协调部门、行业与地方相结合共同 推进,促进产业结构优化升级。

(二)基本原则

重点突破与示范应用相结合。面向具有广泛带动作用的典型产 品、行业与区域,通过产、学、研相结合,集中攻克一批制约产业 发展的关键核心技术,突破技术瓶颈,通过应用工程实施与产业示 范,提高企业核心竞争力。

机制创新与行业提升相结合。大力开展绿色工程教育和专业培 训,开展绿色制造咨询与服务,推进相关产业技术创新战略联盟建 设,构建绿色制造应用技术体系、产业创新体系和普及推广体系。 以产业结构优化升级的技术需求为导向,加快行业的技术与产品的 升级换代,培育和发展废旧产品拆解与资源化、装备再制造等新兴 产业,提升重点行业绿色化水平。

三、发展目标

面向汽车、机械、家电、流程工业等国民经济支柱产业以及废 旧家电与电子产品拆解与资源化、装备再制造等循环经济新兴产业 需求,以制造业绿色化为目标,开展绿色制造基础理论和共性技术 研究、典型绿色新产品、新工艺、新装备研制,形成绿色制造理论、 技术和标准体系,开发出一批具有典型创新性和示范性的产品、工 艺和重点装备,实施应用工程和产业示范,带动传统产业资源节约 和环境友好提升,支撑节能环保战略性新兴产业的发展,增强量大 面广出口产品跨越绿色贸易壁垒的基础能力。

(一)攻克一批绿色制造关键共性技术

重点突破绿色产品设计、绿色工艺与装备、废旧产品回收资源化与再制造等的关键共性技术,完善绿色制造基础数据研发与积 累、技术规范与标准制订以及信息平台建设,为实现节能减排、提 高资源的综合利用率提供技术支撑。

预期指标:重点突破一批绿色制造的关键共性技术,取的一批专有技术和发明专利,建立和完善绿色制造技术规范与标准体系。 培养造就一支高水平、高素质的科技创新队伍,建设一批高水平的 国家重点实验室、工程技术研究中心和示范基地。

(二)提升传统产业能效与资源利用率

围绕具有广泛带动作用的产品与行业,提升我国制造业的绿色产品设计、绿色工艺等技术水平,提高设备与产品的绿色化性能, 研发节能减排核心技术,推进清洁生产和精细化能效管理,实现我 国制造业绿色化改造。通过应用工程实施与产业示范,推动我国制造业节能、减排以及实现循环经济发展目标。

预期指标:重点突破一批高效、节能、低碳、环保的绿色制造核心技术和工艺,取得发明专利,在100家企业以上实施应 用工程和产业示范,原材料损失减少15%以上,单位工业增加值能耗和二氧化碳排放量均降低25%以上。在解决制约重大产业发 展的瓶颈问题上取得突破,促进相关行业资源消耗、环境负荷 与国际先进水平的差距进一步缩小,部分行业的技术水平进入 国际先进行列。

(三)发展和培育绿色化新兴产业

积极发展和培育废旧产品回收拆解、资源化与再制造、新能源 应用、绿色制造咨询与服务和绿色制造服务等新兴绿色产业,研发 先进的绿色制造技术、工艺与产品,推动我国制造业产业升级和结构调整,形成新的绿色经济与循环经济增长点。

预期指标:突破一批绿色制造新兴产业的核心技术和关键技术,发展和培育 50 家以上企业实施新兴产业应用和示范,原材料 损失减少 10-20%,单位工业增加值能耗和二氧化碳排放量均降低25%以上,废旧产品再生利用率达到 80%以上,依托骨干企业、科 研机构等建设一批国家工程实验室,培育一批具有自主知识产权、 自主品牌和国际竞争力的重点企业。

四、重点任务

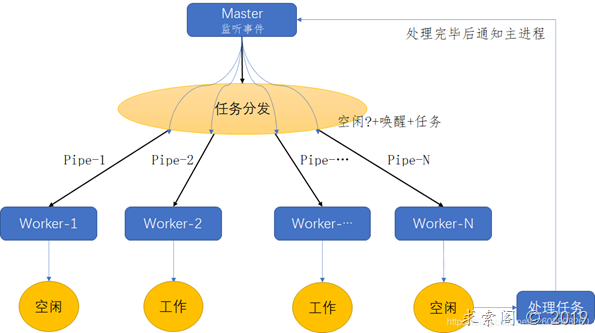

围绕专项规划发展目标,结合我国绿色制造技术及产业发展需 求,“十二五”期间,拟实施的重点任务框架如图 1 所示,包括绿色 制造基础理论与共性技术、提升传统产业能效与资源利用率的技术 与装备、发展和培育绿色化新兴产业的支撑技术与装备、面向产业 链集群的行业与区域绿色制造产业示范工程、绿色制造人才、基地、 联盟建设等方面。

(一)基础理论与共性技术

深入研究绿色制造面临的基础理论和关键共性技术问题,取得源头创新成果,为突破绿色制造基础理论和关键技术瓶颈、提高绿色制造技术水平、推动绿色制造产业发展提供强有力的基础理论与关键共性技术支持。重点突破绿色设计、绿色工艺、绿色回收资源 化、再制造、绿色制造技术标准等关键共性技术,推动技术、标准、 产品、产业协同发展。

1.绿色设计与生命周期评价方法及技术。面向节能减排要求, 重点研究产品轻量化设计、节能降噪设计、资源节约性设计等面向 产品全生命周期的绿色设计方法,建立绿色设计基础数据库和知识 库,开发支持生命周期评价技术的绿色设计工具平台,促进绿色产 品设计的推广和应用,推动产品资源性能和节能性能的大幅提升。

2.洁净切削加工理论与技术。针对切削加工过程中切削液的 大量使用与排放对环境、人身健康等造成的危害问题,开展干切削、 新型绿色切削介质、准干切削等相关切削机理、刀具技术与工艺实 现方法研究,实现加工方式从传统的大量使用切削液向绿色少、无 切削液使用转变,达到高效切削、节能减排、绿色环保的目标。

3.绿色制造过程碳效优化理论与关键技术。研究制造过程碳 效分析模型及评估,能耗产需预测、测量、监控与评估,以及制造 过程资源和能量利用率优化、废弃物排放最小、制造过程碳效协同 平衡与综合优化、管网模拟、机电系统能耗测量、节能减排监控及 其支持系统等技术。研究成果有助于丰富和发展制造系统高效低碳 运行的基础理论和技术,提升我国制造企业竞争和可持续发展能 力。

4.退役产品逆向回收物流与再资源化技术。开展退役产品回收、拆解、分选、回收利用、再制造、废弃物处理在内的逆向物流 设施布局、自动分拣与跟踪技术、废旧物资库存控制等逆向回收物 流技术研究;对退役产品破碎、材料分选以及破碎残余物的资源化和能源化关键技术进行研究,提高退役产品回收利用率,实现破碎 残余物的无污染、低排放、高附加值资源化。

5.再制造基础理论及关键技术。针对制约再制造技术应用中 的关键基础科学和技术瓶颈问题,重点突破再制造对象剩余寿命演 变规律,可再制造性评价理论;再制造毛坯绿色清洗技术;再制造 成形过程的高效控形、控性理论;再制造产品寿命预测及其可靠服 役。构建再制造基础理论方法和关键技术体系,促进我国再制造产 业的快速和健康发展。

6.再制造产品寿命预测与安全服役关键技术。针对再制造产 品寿命的不确定性问题,对再制造毛坯的损伤检测技术、再制造零 件初始质量评价和控制技术、再制造零件动态健康监测的传感技 术、再制造产品在强耦合条件下的服役安全与综合验证技术,开发 相关应用装置,在重载车辆及关键部件发动机等典型再制造产品和 零部件上进行试验验证。

7.绿色制造技术标准及信息平台。构建绿色制造技术标准体 系,开展绿色制造技术标准研究以及标准协调、标准化服务活动, 制订与国际接轨的绿色制造技术规范和标准,针对制造企业产品的设计、制造、使用、回收及再制造等全生命周期的绿色化,建立统一的标准基础数据及信息平台,在汽车、家电等具有代表性的企业 开展标准研究。

(二)提升传统产业能效与资源利用率

针对汽车、工程机械、电子电器、机床、印刷机械、矿山机械、石化设备等产业对节能减排要求,突破产品绿色设计、清洁生产工 艺、节能环保产品开发等关键技术,支撑制造业节能、减排以及循 环经济发展。

面向石油天然气炼制、石油化工、煤化工等流程行业,发展流 程工业生产过程绿色化技术、生产绿色化产品及成套设备,通过科 技成果转化和产业化示范,促进推广应用以及产业技术升级。

1.典型产品绿色创新与优化设计。围绕起重设备、工程机械、 机床、汽车、电子电器产品等典型产品,突破轻量化设计、节能降 噪技术、可拆解与回收技术等核心技术,形成我国机械装备及机电 产品的绿色自主创新设计能力,提升产品能效和资源利用率,以及 应对国际绿色贸易壁垒能力。

2.传统产业制造工艺绿色化新技术与装备。面向铸造、锻造、 压力成形、焊接、切削加工、表面处理等传统工艺,突破和掌握一 批绿色化生产工艺新技术与装备,建立示范线或生产基地,推动我 国传统产业制造工艺绿色化进程。

3.新型绿色制造工艺与装备。选取并突破齿轮高速干切削、无油墨印刷、微细通道平行流换热器、高效零排放智能型自动清洗装备等一批创新示范性好、具有显著节能、节材、环境友好特征的 新型绿色技术及其制造工艺与装备,并形成示范应用。

4.节能产品开发与技术。针对电机系统、内燃机、流体机械 等开发出一批节能、节油、环保使能产品及技术。面向车间污染物 治理、工业废弃物无害化处理、以及环境检测等领域,研发出一批 环境治理和无害化使能技术与装备;在机械工业推进节能环保评估 与使能提升工程,支持节能环保使能新产品与新技术的推广应用, 促进节能环保产品与技术的应用发展。

5.流程工业传统工艺绿色化新技术与设备。形成天然产物和 生物制造业精密智能化单元装备和全流程集成化系统,建立产业化 示范线,使我国在微生物大规模培养制造、天然活性物分离技术达 到国际先进水平,实现绿色制造目标。

6.流程工业环保设备、技术及工业示范。改变我国烟气脱硝、 脱硫核心技术受制于日本、欧美跨国公司的局面,装备设计和运行控制接近国际先进水平。通过示范应用,推动我国相关产业的可持续发展。

(三)发展和培育循环经济新兴产业的技术领域

以工程机械、汽车、机床、矿山设备、电子及家电产品等典型机电产品为重点,研发绿色回收处理与再制造装备,开发流程行业 绿色化新技术、工艺与装备,形成产业发展支撑能力。

面向流程工业典型产品,利用绿色合成、过程强化与集成、工业资源与能源利用的能效分析等技术,构建绿色化新技术、新工艺 与新装备,在资源替代工程技术方面取得突破。通过科技成果转化 和产业化示范,促进先进成果和技术的推广应用以及新兴产业的发 展。

1.工程机械零部件再制造关键技术与装备。面向工程机械开 发成套的再制造工艺及装备,建立行业和部门的拆解及零部件再制 造技术规范。通过应用工程与产业示范,为工程机械再制造产业化发展提供技术支撑及工艺与装备保证。

2.机床再制造性能提升成套技术及产业化。研究大型铸锻基 础件的剩余寿命检测及其可再制造性评价技术、床身导轨等关键零 部件再制造工艺技术、数控及信息化再制造性能综合提升技术、整 机再制造全过程质量控制技术、再制造服役安全可靠性技术等关键 技术,制定重型机床再制造技术及质量保证体系与规范,建成重、 超重型机床再制造产业化生产基地。

3.煤矿机械关键零部件的再制造技术与装备。研究煤矿机械 零部件接触磨损分析及磨损寿命模型、涂层材料设计与制备技术及 工艺优化、剩余寿命评估技术;开发采煤机行走轮与齿轨传动副、 刮板输送机链轮链窝与刮板、大功率矿用减速器箱体轴承座孔、传 动齿轮类零件、液压支架控制阀与支架立柱等关键零部件高效再制 造技术与装备;制定相关技术规范;通过推广应用,建成煤炭机械再制造示范生产线。

4.汽车回收拆解、高附加值再利用与资源化关键技术与装备。 究开发出汽车高效绿色深度拆解流水线装备系统,拆解纲领不低于10 万辆/年,并形成乘用车高附加值再利用、再制造与资源化成套 关键技术与装备,通过应用示范,推动我国汽车业回收再利用新兴 产业的发展。

5.家电及电子产品回收、拆解与资源化处理技术与装备。研 发家电及电子产品回收、拆解与资源化处理技术与装备,形成废弃 电器电子产品回收再利用生产示范基地,通过工艺验证和生产考 核,形成相关技术规范和示范应用,促进绿色制造技术在资源再利 用领域的应用。

6.流程工业中新型绿色制造工艺与设备开发。针对流程工业 中典型产品的制造,开展创新性强、节能效果显著、环境友好的相 关新型绿色制造工艺与设备研究,并形成产业化示范应用。

7.典型行业的能效、碳效分析。针对离散工业与流程工业的 典型行业,开展过程强化与集成、资源与能源利用的能效分析技术 等研究,通过技术创新与优化,构建绿色化新工艺与新装备,并提 升产品能效和资源利用率。

(四)行业及区域绿色制造产业示范应用工程

通过行业及区域绿色制造产业示范工程的实施,带动绿色制造技术成套能力和产业化推广。

1.结合行业需求和区域优势,开展绿色制造示范工程。包括:

装备制造业传统工艺绿色化行业示范、工业装备再制造行业示范、 工程机械产业链绿色技术行业示范、汽车回收拆解与再制造区域示 范、家用电器与电子产品回收处理与资源化区域示范、煤矿机械再 制造区域示范,以及流程工业绿色工艺行业示范等示范应用工程。

2.开发量大面广的节能产品与技术。包括节油型非道路柴油 机、高效节能电机及系统节能、轻量化起重设备、发动机再制造、 工程机械整机及零部件再制造、家电绿色回收与资源化、机床再制 造成套技术等。

(五)绿色制造人才、基地与联盟建设 以项目为依托,培养青年骨干人才,建设绿色制造研发及推广应用基地和创新平台。支持若干绿色制造研发团队、国家级基础技 术研究与行业级应用技术开发创新机构的建设,完善“绿色制造产 业技术创新战略联盟”运行机制,建立绿色制造咨询服务推广平台。

五、保障措施

(一)完善政产学研用相结合的体制机制

发挥企业作为技术创新主体的积极作用,加强企业绿色制造技术创新能力,支持研发和应用新技术和新工艺,开发与企业结合的 绿色制造实用化成套技术和工具平台,为企业提供完善的绿色制造 技术解决方案;依托骨干企业、科研机构等建设一批国家工程实验室,形成稳定的人才团队;鼓励建立以企业为主体、高等院校与科研院所参加的多种形式的技术联盟,注重产业链垂直整合,面向设计、制造、销售、维护等环节,通过“项目-人才-基地”的长期支持, 形成产学研相结合的有效机制。

(二)加大对绿色制造理念的宣传

推广工业生态学和绿色制造方面的教育,推进绿色设计、绿色工艺和废旧产品资源化和再制造等技术培训,培养和引进专业人 才。在大专院校及其他工程技术教育单位建立绿色制造工程实验室 和创新设计机构。鼓励企业建立绿色制造工程教育基地,为学生提 供工程实践场所。资助建立公益性平台,广泛开展绿色制造咨询服 务和环境保护宣传,提高全民的环境意识。

(三)完善绿色制造技术规范和标准

积极开展绿色制造标准的研究和制定工作,建立和完善我国绿色制造标准体系,加速绿色制造技术科技成果的转化和推广,提升 绿色制造技术在制造业企业中的普及、应用及产业化。加快国外先 进标准向国内标准的转化,形成应对国际贸易壁垒能力;鼓励开发 并掌握核心技术,加强对知识产权的保护力度,提高国际竞争能力。

(四)加强与其他专项的衔接

与“智能制造”和“服务机器人”等紧密衔接,互为目标和支撑,即在推进绿色制造过程中注重智能化技术和制造服务模式的应用, 而“智能制造”和“服务机器人”专项实施过程中,始终贯彻绿色的理 念和原则。可以在基础、研发、应用等层次设立跨专项项目或课题。

(五)发展产业集群促进成果转化

充分发挥国家高新技术产业开发区、国家级高新技术产业化基 地的作用,推进绿色制造重点专项的落实,加快成果产业化,着力 培育核心竞争力。实施创新型产业集群建设工程,围绕重点专项确 定的主要目标,科学确定集群建设的重点方向,合理选择技术路径 和产业路线,采取有效措施,促进产业集群的形成和创新发展。