在离散制造业中,有一些在连续流程工业中较少使用的自动化技术。这些技术包括:数字控制技术(NC)和DNC,工业机器人、AGV等。从本篇开始,下面介绍几种常用的技术。这些技术在连续流程工业的设备中也有使用,只不过因为是在设备内部,因此通常不被人注意而已。

数控技术与DNC的进展

离散制造业中一个最基本的概念是数字控制技术(NC)。它指采用预先设计和写好的指令来控制机器、工具或其它制造设备的操作。数控机器必须有一个解码系统,来接收或翻译编程的指令。

数控技术是20世纪50年代,在美国麻省理工学院诞生的。最早的数控设备采用打了孔的纸带来存储数据,后来采用磁带,然后用计算机来进行数字控制,这是称为直接数字控制(DNC)。后来发展为在每台数控设备上采用微处理器或可编程控制器来进行控制,而程序可以在另外的机器上编号后下载到这些控制器中,这时的数控技术就是CNC技术。CNC解决了DNC的编程时停机问题,但它也产生了数据管理的问题,那就是,当你有多台同样的机器时,在电脑中编好的程序要下载到这些机器中,但这些机器通常没有通信联络。对这个问题的解决就导致了分布式数字控制技术的诞生。

分布式数字控制技术,英文缩写也是DNC(而且,自从这种技术诞生后,DNC就很少再表示直接数字控制这个过时的技术了)。在DNC系统中,依然有一个主计算机和下面的PLC或微处理控制器,DNC在主计算机与PLC之间建立了一个数据通讯方式,通过网络可以将程序直接下载到设备上的PLC控制器中,也可以实现多台数控设备的PLC之间的互动。

NC

一台数控设备通常由设备的机械部分、机器控制单元(MCU)、通信接口、和备件四个部分组成。通信接口是MCU与执行机构的接口,执行机构接收从MCU来的电信号,产生设备操作所需的机械动作。简单的数控机械是开环控制,就是MCU将指令传给执行机构后,对指令的执行情况不再进行反馈。而更多的复杂一些的数控机械都采用闭环控制,一个闭环的执行器可以接收指令,并将操作指令的执行情况反馈回给MCU,MCU可以根据执行情况予以校正。

数控技术原理是建立在空间坐标系的点的相对位置之间的关系。直角坐标和极坐标都有可能用到。以平面直角坐标系为例,通常,定义点的位置有两种模式,一种是绝对坐标模式,就是给出该点相对于坐标原点的坐标。另一种是增量位置模式,就是给出新的一点与上一点的相对变化。绝对模式通常比较容易给人总体的逻辑概念,但是需要将所有的图纸事先画好后,编程的工作才能相对简单一些。而增量模式适用于定位的工作,尤其是一些复杂线路和多轴系统,用绝对坐标表达可能很麻烦,而用增量模式可以使表达式很简单。通常,除了主坐标系外,还可以在其中再定义子坐标系。当程序既包含绝对坐标模式,又包含增量位置模式的时候,往往采用子坐标系可以使程序变得更加灵活。在直角坐标系中,主坐标系的坐标轴通常用(X,Y,Z)来表示,而子坐标系的坐标轴用(U,V,W)来表示。

根据美国电子工业协会(EIA)的RS-267A标准,数控机械的运动控制可以按轴的数量来区分,可以分为两轴、三轴、四轴、五轴系统。注意,这里的几轴是代表有联动关系的轴的数量,如果是没有关联的轴的数量,比如一台六个工作头的机器,每个工作头都有三个轴,则整个机器虽然有六个工作头供18个轴,但也只能称为3轴系统,这种叫做坐标集系统。

两轴系统是最简单也是使用最广泛的数控系统,常见的车床和钻床(上下方向是手动的)就是两轴系统,控制程序只设计X和Y坐标。三轴系统的机械包括磨床、钻孔机械等是三轴联动机械的例子,其编程涉及X、Y、Z坐标。四轴联动机械除了控制X、Y、Z三个方向外,机器的工作台还可以根据命令按一定的速率进行旋转运动;这里也要区分坐标集系统和数控的分别。五轴联动的机械由于机器的工作头可以按照可控的速率旋转,因而可以用来进行形状复杂的表面加工,也可以对表面进行垂直加工。这种机器的例子之一是采用倾斜头的外型轮廓磨床。

数控机械通常G代码编程,可以手工编程,也可以用电脑编写程序。程序通常是由用“N”、“M”、“G”等开头,后面跟两位或三位数字 的指令构成。编程时需要注意原点、设定点和程序准备工作。编程时,除了要注意保证能够生产出合适的产品外,还要注意减少工件在工作台上的所需要的整体时间,消除无用的和不必要的工具和刀具的运动,并减少机器的准备时间。一个好的数控机械需要丰富的经验和技巧。

数控技术虽然很好,但由于设备都比较昂贵,因此,在考虑是否应该考虑用数控加工设备来代替人工加工之前,通常要进行如下五个步骤的考虑:

首先,要考虑为什么要进行从手工到数控设备的转变?通常的回答是提高精度、提高速度,保证产品的质量稳定性。不用数控设备,这些都无法得到保证。但是,即使用人工可以应付了产量和质量的问题,还有一个很重要的动机,就是,你的竞争对手已经全部采用了数控设备,而惟独你没有。那么,你就很难拿到客户的定单。

第二个要考虑的问题就是,转变的目标是什么?通常的回答是提高整体的生产率,减少废品率,减少直接劳动成本。

第三,就要考虑可以采取的几种实施途径,比如是全部设备数控化,还是部分设备改为数控?有些设备改为数控可以大大提高效率,但有些设备很难实现数控,或者根本就不适合用数控的方式,所以要根据具体情况进行具体分析。

第四,还要考虑是全部购买新的数控设备还是对老设备进行数控改造,每种方法的实施方案都要列出来。列出各种方案后,要对方案进行评估,对每一种方案要进行详细的实施成本和收益的比较。要考虑直接劳动成本,间接劳动成本,工具和夹具的成本,检测成本,维修成本,启动资本费用,间接成本,每种选择方案的风险,在对各种方案的上述因素通盘考虑之后,才能得出一个明显的结果。

第五,还要考虑现有人员是否能够适应对数控机械的转变,培训的可能性,对各种方案的态度是什么?等等。

通常,不论企业的大小,在实施数控后,都会产生正反两方面的效果。正面的效果有:直接劳动成本的降低,工具和夹具的节省,耗材的降低,库存的降低,工具调整时间的减少,检测成本的降低,维修成本的降低,产品质量的一致性提高,关于产品制造工艺的永久保存,等等。负面的效果可能有:设备投资较大,旧设备的淘汰,编程成本提高,培训成本增加,人员的抵制心理,每个操作工时的耗材的增加,等等。

CNC

CNC是1970年诞生的,它用计算机完成了原来数控机械中的MCU的功能。它使数控机械不再需要用磁带来作为程序输入的载体。

CNC分为三个部分,输入元件,控制元件,输出元件。输入元件主要负责接收从操作员来的或是从机器通讯接口来的信号;控制元件负责机械的控制部分,包括NC程序的存储,算法和逻辑运算,以及输入和输出部分的通讯,输出部分将控制元件的指令输出到执行机构上,进行动作。所有的操作都是闭环控制的,因此整个动作都在连续的监控之下。

CNC的好处首先是可以对程序进行编辑工作,因为很少人能够一次就写出满意的程序,即使是经验丰富的程序员也需要进行修改和改进,而且CNC还可以使工程师根据加工的情况来修改程序,改进加工质量;此外,CNC可以对工具和刀具的漂移进行补偿,并且可以加工出更光滑的弧线;还可以设定参数,使得只需一次编程,然后对其中的参数进行改动就可以对形状相似但不同的零件进行加工;另外,还可以进行子程序和程序诊断。

CNC的操作员界面目前大多采用两种方式,一种是采用显示屏加薄膜功能键,另一种是采用触摸屏。前者价格较便宜,但功能键一旦确定就不能更改,触摸屏可以根据不同的工艺在画面上任意设置不同的功能键,因此灵活性很好,但价格较贵。随着触摸屏的价格的下降,触摸屏人机界面将越来越广泛。

DNC系统简介

根据美国电子工业协会(EIA)的定义,DNC是一个按要求向各台机床分配数据,并将一组NC机床与存储零件程序和机床程序的公用存储器连接起来的系统。DNC属于自动化制造系统的一种模式,其最主要的的组成部分是过程计算机、大容量存储器(用于存储NC加工程序)、I/O接口、通信接口、机床控制器和支撑软件等。与单台数控比,DNC增加了控制功能,改善了管理,更强调信息与控制功能的集成,一般可以控制10-60台机床,可大量介入人机交互,把车间内的各个数控机床通过调度和运转控制连接在一起,可以使用户掌握整个系统的加工状况,便于实现加工物件的传送,适应于大规模的机床加工过程中信息传递(信息流)的自动化。

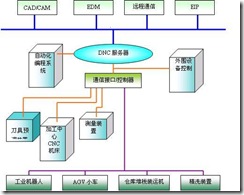

典型的DNC系统结构通过使用微机的多任务软件服务器,利用RS-232串行通信口连接机床的NC或CNC系统,达到构造DNC系统的目的。也有采用4-20mA电流环或者RS422以及RS485来进行通信的。典型的DNC系统的结构和其它系统的关系如图1所示。

图1 DNC系统典型结构

DNC系统在将来很长一段时间将是加工业的基础,90%以上的企业都可以是它的使用者,由于CAD、CAM以及CNC/NC机床已具有相当的水平和规模,所以实施DNC条件从技术上来说已经成熟。

在DNC系统中的人机界面通常是采用一台工业控制计算机来担当的,该计算机通过各类网络与机器的控制器进行通讯。这些网络包括485网,或者各类PLC的通讯网络,如DEVICENET 或CONTROL NET。在信息化制造系统中,DNC的主计算机还包括同CAD、CAPP等设计和工艺信息化软件的接口,可以直接将设计文件转换成加工程序,而不需要再进行编程。